Ut med tunga stålkarosser – nu är det kolfiber som gäller för biltillverkarna. Kan detta även bli skogsindustrins nya stapelvara - kolfiber till biltillverkning - och fylla det tomrum som marknaden för tidningspapper lämnat efter sig? Möjligen. Utsikterna för att använda lignin, en restprodukt från massa- och pappersbruken, i produktionen av kolfiber ser hursomhelst mycket lovande ut. På Bio Economy Innovation Forum på IWB Week är en hel förmiddag vikt åt föreläsningar om kolfiber, dess användningsområden och produktionsprocess.

Vanligen används polyakrylnitril (PAN), som är ett oljebaserat material, vid tillverkningen av kolfiber i en lång och komplicerad process. Anledningen till att kolfiber är så dyrt (10 gånger dyrare än plåt) beror till stor del på den dyra PAN-fibern men också på de komplicerade stabiliserings- och karboniseringsprocesserna, med upphettning i flera steg till dess att i stort sett bara rena kolatomer återstår.

Att tillverka produkter med kompositmaterial av kolfibrer har traditionellt också varit dyrt, dels för att fibrerna är dyra, dels för att tillverkningsmetoderna varit arbetskraftsintensiva. Det har också bidragit till att kolfiberkompositer inte slagit igenom på bred front långt tidigare, vilket många hade förväntat sig.

Utsläppskraven driver på utvecklingen

Men nu finns tecken på att kolfiberkompositer står inför ett nära genombrott. Nyckeln är de hårda utsläppskraven för att klara klimatmålen som för kolfiberbranschen kan få rollen av en ketchupeffekt.

Kraven på att transportbranschen kraftigt ska minska sina utsläpp driver nämligen på utvecklingen av miljövänliga tekniker, till exempel lättviktskonstruktioner gjorda av kolfiberkompositer. Den lägre vikten minskar bränsleförbrukningen, vilket gör kolfiberkompositer som konstruktionsmaterial i bilar till ett miljövänligt alternativ till stål eller plåt - oavsett vilken råvara som använts i produktionen av fibern.

Lättviktsteknik

En av föredragshållarna på IWB Week, Birgitha Nyström på Swerea SICOMP, som är ett forskningsinstitut inom materialområdet polymera fiberkompositer, tror att fordonsindustrin inte har något annat val än att satsa på lättviktskonstruktioner om de ska klara de allt hårdare miljökraven som ställs på dem.

– Jag tror att det blir svårt för bilindustrin att nå de uppsatta klimatmålen utan lättviktslösningar, säger hon.

Tidigare har kolfiberlaminat mest använts i sport- och lyxbilar, men sedan en tid tillbaka storsatsar till exempel BMW på kolfiber. Enligt Birgitha är BMW den fordonstillverkaren som ligger längst fram när det gäller införandet av kolfiberkompositer, bland annat med egen kolfiberverkstad.

Kolfiberkompositer sitter i bilens tak, chassi och andra strukturbärande element där materialet genom sin svårslagna kombination av att vara både starkt och lätt, kommer bäst till sin rätt.

Elbilar

Men det finns andra sätt för fordonsindustrin att minska sina utsläpp än att investera i lättviktstekniker. Elbilar till exempel. Det ena utesluter dock inte det andra och BMW:s nya modell i3 är ett exempel på det. Det är en elbil där hela överdelen utgörs av en självbärande kolfiberkonstruktion.

– Ju lättare fordon desto längre tar du dig med ditt elbatteri, säger Birgitha Nyström och påpekar att el inte alltid tillverkas på det mest miljövänliga sättet.

I länder som Polen, där nästan all el produceras vid kolkraftseldade anläggningar, skulle det inte göra någon större skillnad för miljön om man byter från en bensinslukande bil till elbil.

Kolfiber av lignin

När efterfrågan på kolfiber öka kommer det att pressa kostnaderna för produktionsprocessen. Ett sätt att minska kostnaderna är att använda ett billigare råvarumaterial än PAN. Det är här ligninet kommer in i bilden. Kolfiber tillverkade av lignin, som är en biprodukt från massa- och pappersindustrin som normalt eldas för att producera ånga, skulle också kunna ta ”mirakelmaterialet” till en ny miljövänlig nivå. Sådant ligninbaserat kolfiber finns redan på försöksstadiet i kompositer och batterier.

LignoBoost

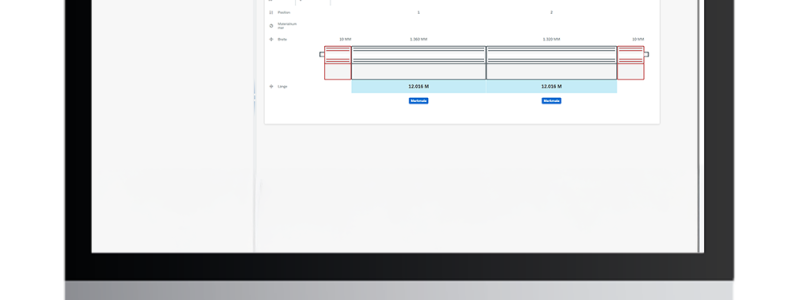

I sulfatmassabruket Bäckhammars bruk utanför Kristinehamn som ägs av Nordic Paper-koncernen, driver Innventia sedan 2007 en demonstrationsanläggning, LignoBoost, där lignin kan produceras i stor skala. Innventia köper då in svartlut från Nordic Paper och separerar ligninet. Den ligninfattiga svartlutens skickas sedan tillbaka till massabruket.

Precis som när det gäller kolfiber finns höga förväntningar att ligninet ska kunna användas i en lång rad applikationer: i lim, plaster, aktivt kol, mediciner. Och inte minst som råvara för kolfiber.

LignoBoost-tekniken, som grundas på forskning och utveckling utförd av forskningsföretaget Innventia och Chalmers, har fått stor internationell uppmärksamhet. För ett par sedan togs den första kommersiella LignoBoost-anläggningen levererad av Valmet i drift vid ett massa- och pappersbruk i USA. Där tillverkas i dag 75 ton lignin om dagen, enligt Innventia, vilket bland annat går till att ersätta olja och andra fossila bränslen.

– Rättigheterna till LignoBoost-tekniken har sålts till Valmet, men Innventia fortsätter att arbeta inom området, bland annat i samarbete med Valmet, säger Per Tomani, affärsutvecklare på divisionen Biorefinery & Biobased materials, som berättar att olika trädslag har olika ligninegenskaper.

– Vi jobbar både med barrveds- och lövvedslignin som båda har sina unika fördelar vid utveckling av kolfiber, säger han.

Anledningen till att PAN använts i så stor utsträckning är dess strukturella egenskaper:

– PAN har en väldigt tydlig och specifik struktur som kan ge en hög styrka. Lignin är en lite mer oordnad molekyl och vårt arbete går ut på att ändå nå tillräcklig styrka. Därför arbetar vi en hel del med att specificera och kvalificera ligninråvaran, säger Per Tomani.

Förädlingskoncept för lignin

Per Tomani är också projektledare för LignoCity, som är ett av Vinnovas testbäddsprojekt, en vidareutveckling och tillgängliggörande av LignoBoost-anläggningen i Bäckhammar. LignoCity erbjuder företag möjlighet att skala upp, utvärdera och verifiera nya förädlingskoncept för ligniner. Anläggningen är även tillgänglig för att upparbeta lignin från andra källor än sulfatmassaproduktion, till exempel etanol- och sockerproduktion.

– LignoCity öppnar upp för fler användare och flera olika ligninapplikationer. Vi vill att vår världsunika uppskalningsplattform ska vara tillgänglig och användas för att få igång en marknad för lignin, förädlat lignin, säger Per Tomani.

Fler forskningsprojekt

EU-projektet GreenLight är en annan stor satsning speciellt inriktad på ligninbaserad kolfiber. Den drog igång förra året med bland andra Innventia och Södra som initiativtagare, men i projektet deltar företag från hela värdekedjan, från skog till färdig produkt, i huvudsak kompositer för biltillverkning.

Det fyraåriga projektet har totalt 2,6 miljoner i budget, varav hälften är EU-stöd och den andra hälften finansieras av Södra.

GreenLight är ett forskningsprojekt som handlar om tillverkning av kolfiberförstärkt plastkomposit, där den huvudsakliga kolfiberråvaran är lignin från trä.

Fakta: Lignin

Lignin är en av de mest allmänt förekommande organiska föreningarna i naturen.

Lignin är en biopolymer som bidrar till att ge trä dess mekaniska styrka. Till skillnad från cellulosa som är en lång, ogrenad polymer som bildar kristallstrukturer är ligninet amorft och kraftigt förgrenat.

Ligninet har en negativ inverkan på papperets kvalitet. Vid kemisk massatillverkning måste ligninet lösas ut genom kokning med sulfid enligt sulfatprocessen eller sulfit. Blekning oxiderar bort de sista resterna av lignin. I sulfitprocessen produceras ett kemiskt modifierat lignin, lifnosulfonat, som är en värdefull biprodukt.

Lignin från sulfatmassabruk är i princip olösligt i vatten vid neutralt/surt pH och kan utvinnas ur svartluten. Lignin kan användas som energikälla vid värmeproduktion eftersom materialet i förhållande till olja är relativt billigt och har ett högt energivärde för att vara ett biobränsle.

Fakta: kolfiber

Kolfiber utvinns av polyakrylonitril (PAN) i en komplicerad process som går ut på att oxidera och hetta upp materialet i flera steg (bland annat under pyrolys) tills i stort sett bara kolatomer återstår.

Materialet kännetecknas av dess låga densitet, dess höga draghållfasthet och tryckhållfasthet , flexibilitet, god elektrisk och värmeledningsförmåga , temperaturbeständighet och kemisk inerthet (utom oxidation).

Kolfiber är ett armeringsmaterial som består av tunna dragna trådar av kol, vävda eller tvinnade till mattor, vävar eller band. Kolfiber används tillsammans med epoxi-, poly- eller vinylester för att tillverka lätta och starka konstruktioner till bilar, båtar, med mera.

Jämfört med glasfiber är kolfiber lättare, styvare men har sämre slagtålighet och används därför ofta tillsammans med aramidfiber. Kolfiber har blivit mycket populärt i laminat på grund av den höga styvhet som kan uppnås. Fördelen gentemot metall är att den inte rostar, en nackdel är att sprickbildning emellan olika lager kan uppstå.

Kolfiber används även för att förstärka bärande konstruktioner, t.ex. balkar, bjälklag, väggar, pelare och broar. Metoden används allt flitigare av konstruktörer och byggare och kan förenkla byggprocesser avsevärt.