Regnet som faller över bergsområdena i amerikanska delstaten Georgia blir till Rain Pure Mountain Spring Water. Med en hållbar förpackningsfilosofi och fokus på återvinning buteljerar företaget sitt vatten uteslutande i aluminium. Genom att automatisera sin paketeringslinje, inklusive en innovativ cobot-lösning för pallastning, har Rain Pure Mountain Spring effektiviserat sin produktion och samtidigt omfördelat personal till mer kvalificerade uppgifter.

Plastproblemet ledde till en ny förpackningsstrategi

Mark Majkrzak, grundare och vd, har en bakgrund som maskiningenjör och arbetade tidigare med att optimera plastflaskbaserade buteljeringsanläggningar.

– Jag jobbade som automationsingenjör för stora buteljeringsföretag. Mitt uppdrag var ofta att öka produktionen från 1 500 till 1 600 flaskor per minut, ofta med minimala investeringar. Små förbättringar blev snabbt betydande vid så stora volymer. Efter att ha sett plastanvändningen öka kände jag ett behov av att göra något annorlunda, säger Majkrzak.

Aluminium är dyrare än plast, men återvinns oftare och behåller sin kvalitet genom återvinningscykler. Materialet har dessutom estetiska fördelar, eftersom burkar kan tryckas direkt, samt praktiska egenskaper, då de snabbt blir kalla. Majkrzaks vision var att skapa en produkt som kombinerar hållbarhet med funktionalitet och estetik.

Pallastning blev en utmaning

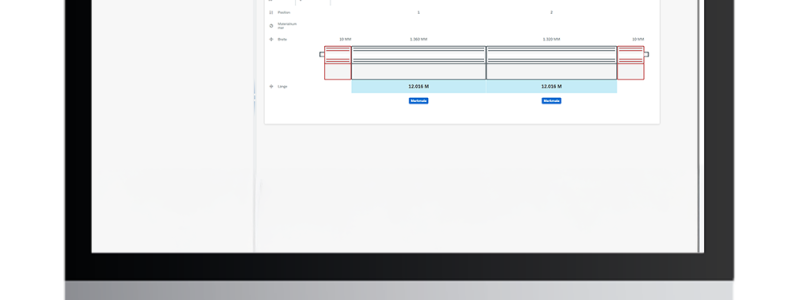

Rain Pure Mountain Spring Water hämtar sitt vatten från en egen källa och buteljerar det i anläggningen i Tiger, Georgia. Företaget har från början riktat sig mot hotell, högskolor och restauranger, men expanderar nu även till detaljhandeln. För att öka produktionskapaciteten har automatisering införts i hela förpackningslinjen, men pallastning utgjorde en särskild utmaning.

Tidigare sköttes pallastningen manuellt, där anställda lyfte och staplade kartonger med aluminiumburkar. Arbetet var både fysiskt krävande och ineffektivt, samtidigt som utrymmet i fabriken begränsade möjligheten att installera stora maskiner.

Automatisering löste problem med ergonomi och effektivitet

– Den manuella pallastningen var varken ergonomisk eller effektiv. Varje kartong väger cirka 14 kilo och staplas i en takt av sex kartonger per minut. Två operatörer kunde under ett arbetspass lyfta sammanlagt över 45 ton. Dessutom var arbetet monotont, säger Majkrzak.

Tack vare automatiseringen har personalen kunnat utbildas till andra uppgifter. Idag har de tidigare pallastarna fått truckkort och arbetar med mer kvalificerade arbetsuppgifter i fabriken.

Smidig installation och platsbesparande design

Robotiq PE20-pallastaren använder enbart 120 volts växelström och tryckluft, vilket gjorde installationen enkel och kostnadseffektiv. Dess kompakta design passade för Rains begränsade utrymme och den integrerade säkerhetsskannern eliminerade behovet av stora skyddsräcken eller burar.

Automatiseringen har inte bara effektiviserat produktionen utan också förbättrat arbetsmiljön och bidragit till en mer hållbar verksamhet.

Källa: Global Packaging